Boltmaterialer

Om boltmaterialer

Generelt

Bolter er produsert i et bredt spekter av materialer fra vanlig stål og titan, plast og andre eksotiske materialer. Mange materialer er videre delt inn i forskjellige graderinger for å beskrive bestemte legeringsblandinger, herdeprosesser, etc. I tillegg, noen materialer er tilgjengelige med en rekke forskjellige belegg eller pletteringer for å forbedre korrosjonsmotstanden, eller endre utseendet av festeanordningen.

Festematerial kan være viktige ved valg av en festeanordning på grunn av forskjeller mellom materialene i styrke, sprøhet, korrosjon, galvaniske korrosjonsegenskaper og, selvfølgelig, kostnad.

Ved utskifting av festene, er det vanligvis best å matche hva du erstatter. Å skifte en bolt med en sterkere en er ikke alltid trygt. Hardere bolter har en tendens til å være mer skjørere og kan være ugunstig i noen anvendelser. Også en del utstyr er utformet slik at boltene vil svikte før dyrere eller kritiske elementer er skadet. I noen miljøer, for eksempel salt vann, må galvanisk korrosjon også vurderes om man skal velge eller endring boltmaterialer.

Materialer

Rustfritt Stål

Rustfritt stål er en legering av lavkarbonstål og krom for å forbedrede korrosjonsegenskaper. Rustfritt stål er svært korrosjonsbestandig for prisen. Fordi de anti-korrosive egenskaper er iboende i materialet (ikke som et belegg), vil det ikke miste denne motstanden hvis det ripes under installasjon eller bruk.

Det er en vanlig misforståelse at rustfritt stål er sterkere enn vanlig stål. Faktisk, på grunn av deres lave karboninnhold, er mange rustfrie stållegeringer vanskelig å herdes ved varmebehandling. Derfor, sammenlignet med vanlig stål, er rustfrie legeringer som brukes i boltene litt sterkere enn en uherdet (grad 2) stål, men betydelig svakere enn de herdet stålboltene. .

De fleste rustfrie stålboltene er mye mindre magnetiske enn de vanlige stålboltene, selv om noen typer/graderinger vil være litt magnetisk.

18-8 rustfritt

18-8 refererer til hvilket som helst rustfritt stål som inneholdender ca. 18% krom og 8% nikkel. Dette er den mest vanlige betegnelsen for rustfritt.

Rustfritt 316

En svært korrosjonsbestandig gradering av rustfritt stål. Ideell i saltvann- og klormiljøer. Dyrere enn 18-8.

Rustfritt 410

En rustfri legering som er hardere enn 18-8 rustfritt stål, men er ikke så motstandsdyktige mot korrosjon.

Stål

Stål er det vanligste boltmaterial. Stålboltene er tilgjengelige ubehandlet samt med ulike overflatebehandlinger som sink-belgging, galvanisering, og krom-belegging.

Stålboltene er lettest tilgjengelig i fire klassetrinn (ansi): Grad 2, klasse 5, 8. klasse, og legert stål eller . Mange andre karakterer eksisterer, men brukes langt sjeldnere. Grad 2, 5 og 8 er vanligvis belagt med et svakt blå eller gul-aktige sinkbelegg, eller er galvanisert, for å motstå korrosjon.

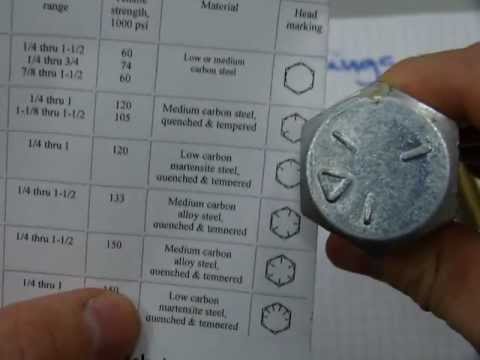

Bestemme boltgradering

Bolter er vanligvis merket på hodet for å vise hvilken klasse de er. Legg merke til at i tillegg til gradering-merking, har mange bolter også et fabrikkmerke.

Grad 2

Grad 2 hode-merking. Grad 2 er standard stål. Dette er den mest vanlige stålkvalitet i bolter, og er den minst kostbare. Bortsett fra et mulig fabrikkmerke, har gradering 2 bolter ingen offisiell merking.

Klasse 5 / Grad F

Grad F tilsvarer omtrent klasse 5.

Klasse 8(.8) / Grad G/5

Klasse 8 hodet merking

Grade 8 bolter har blitt herdet flere enn klasse 5 bolter. Dermed er de sterkere og brukes i krevende applikasjoner som bilbransjen suspensjoner. Grade 8 bolter har seks jevnt fordelt radiale linjer på hodet.

Klasse G/5 tilsvarer omtrent klasse 8.8.

Klasse 10.9 og 12.8 / grad 8

Sterkt stål, men mer kostbart. Gjennom herdeprosesser oppnår man en sterk strekkfasthet og styrke. Brukes på kritiske skrueforbindelser som for eksempel boltene som holder et bilhjul på plass

Klasse 10.9 og 12.8 / grad 8

Sterkt stål, men mer kostbart. Gjennom herdeprosesser oppnår man en sterk strekkfasthet og styrke. Brukes på kritiske skrueforbindelser som for eksempel boltene som holder et bilhjul på plass

Legert stål

Legert stål

Legerte stålbolter er laget av en høyfast stållegering, og er videre varmebehandlet. Legerte stålbolter er vanligvis ikke belagt, noe som resulterer i en svart finish. Legerte stålbolter er ekstremt sterke, men svært skjøre.

Silikonbronse

Silikon bronse, ofte referert til som bronse, er en legering som hovedsakelig består av kobber og tinn med en liten mengde silisium. Bronse brukes hovedsakelig i marine miljøer. Det er foretrukket fremfor rustfritt i trebåtkonstruksjoner og re-festing på grunn av sin overlegne korrosjonsbestandighet, Bronse er lik kobber i farge og er også noen ganger sett i fin trebearbeiding der den brukes for sitt utseende. Den største ulempen med bronse er den høye prisen.

Messing

Messing er en legering av kobber og sink. Messing er svært korrosjonsbestandig og elektrisk ledende. Imidlertid er dets anvendelse som en festeanordning noe begrenset på grunn av den relative mykheten. Det er først og fremst brukt for sitt utseende.

Aluminum

Aluminium er et lett, mykt, korrosjonsbestandig metall. Som rustfritt stål, har aluminium en korrosjonsmotstand som ligger i materialet. Derfor vil riper og hakk ikke påvirke korrosjonsmotstand.

Festemidler er laget av en rekke aluminiumlegeringer, med elementer som mangan, jern, magnesium, sink, kobber og silisium som blir tilsatt for å øke styrke og smeltepunkt.

Nagler er ofte laget av aluminiumlegeringer i 5000-serien, som bruker magnesium som hovedlegeringselement.

Belegg

Sinkbelegging

Mange stålbolter er galvanisert med sink for å bedre korrosjonsbestandighet. Festene som er sinkbelagt har en skinnende, sølvblank eller gyllent utseende. De er forholdsvis motstandsdyktig mot korrosjon, men vil rust hvis belegget blir ødelagt, eller hvis de utsettes for et marint miljø.

Varmforsinking

Forsinking er et annet belegg som innebærer påføring av et sjikt av sink. Varmforsinkingsanlegget setter det tykkeste mulige belegg på metall, noe som resulterer i overlegen korrosjonsmotstand. På grunn av tykkelsen av belegget varmgalvaniseres bolter er ikke kompatible med andre muttere. Galvanisert muttere er tappet litt større enn andre nøtter for å opprettholde dette belegget.

Krom

Boltene er forkrommet og polert for utseende. Forkromming gir tilsvarende korrosjonsbeskyttelse til sink belegging. Den største ulempen med polert krom er den høye prisen. Hvis mer korrosjonsmotstand er nødvendig, kan rustfritt stål være forkrommet, på denne måten hindrer man korrosjon, selv om man slår hull på belegget.